从相知相恋到修成正果,每对幸福的男女都将对方视为唯一,而对于即将步入婚礼现场的新人们来说,一颗相伴一生、铭刻一世的婚戒,如果可以是独一无二的,意义不言而喻。3D打印机强大而实惠的定制能力,使得类似的专属定制的大众化普及成为现实,本文小编将详细介绍如何使用创想三维行业光固化HALOT-SKY定制珠宝的整个流程,看看3D打印机是如何赋能珠宝行业的。

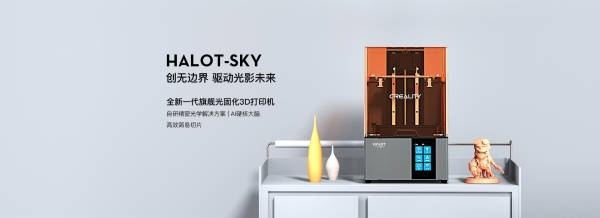

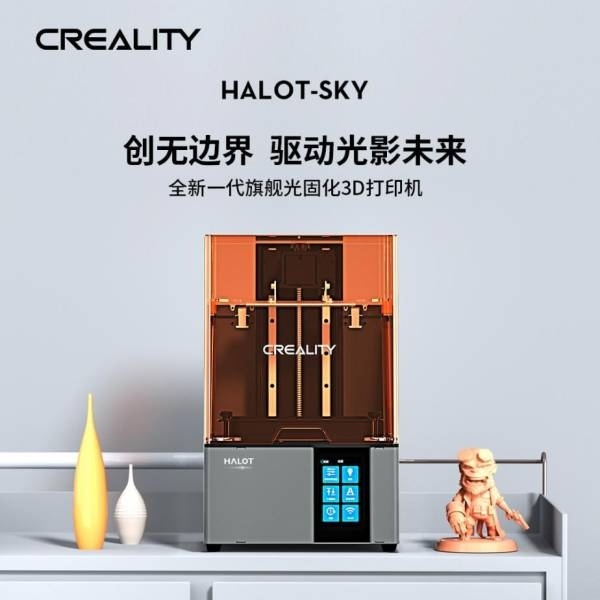

创想三维光固化3D打印机HALOT-SKY

珠宝虽小,但是从设计到成品需要经过精细、繁琐的制作生产流程,专属定制的成本更是大多数普通消费者无法轻松接受的,3D打印技术的应用,解决了珠宝制造中最为核心的蜡模制作的局限和成本问题,使得私人定制成为可能。如今,个人设计师也可以凭借3D打印机轻松开始自己的事业,大众也可以在家里就可以根据自己的心愿选择设计,为婚戒添加个性、纪念元素,珠宝制造中。

接下来就让我们一起看看,3D打印珠宝是如何一步一步进行定制:

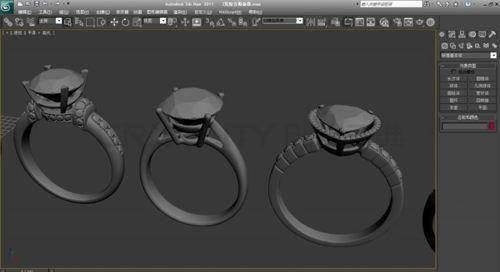

私人定制第一步:三维模型设计

想要打造一款独一无二的珠宝,独特的设计外观是主要体现之一,用户可以通过3D建模软件设计出一款理想中的婚戒模型,然后发给珠宝商。如果您不会建模软件自己制作模型,那么也不要紧,只要你把创意告诉珠宝设计师,设计师会根据你的想法帮你亲手设计模型,最后生成立体三维效果图,供您查看,直到您满意为止。

私人定制第二步:3D打印蜡模

CAD计算机辅助设计早在3D打印技术普及前,就已经被设计师开始广泛采用,3D打印机赋予了更大的CAD设计自由,可以很方便的将各种复杂、精密的设计精确在实际中复制出来,接下来就是3D打印展技术现实力的步骤。

珠宝材质通常是贵金属,金属3D打印机还不适合这类精密复杂小产品的制作,目前仍然使用失蜡铸造工艺,其中最为关键的蜡模使用3D打印技术制作。珠宝行业通常使用DLP光固化3D打印机,光固化是目前精度最高的3D打印技术,采用专用的液态光敏树脂蜡耗材,就可以制作出一个完美的蜡模,精度可达微米级,可以纤毫毕现的还原设计。

私人定制第三步:种蜡树

为了保证失蜡铸造良品率和效率,通常是多个成品一起铸造,接下来的步骤就是将模型集中在一起。

3D打印好的蜡模需要剪掉多余的支撑线条,然后使用异丙醇震荡清洗,去除残余的树脂后,即可安装水口蜡并开始上树。 种树时遵循轻薄件在上,厚重件在下的原则。使用烙铁在蜡条一头融化粘在戒指上,另一头融化粘在主干的蜡条上,这一步在珠宝行业中俗称种蜡树。

私人定制第四步:制作铸造模具

在开始这个步骤之前,需要将蜡树称重,一遍估算后续铸造需要的金属量。

<调配石膏浆<

珠宝制造一般使用石膏模,石膏的调配使用真空搅拌机,可以在胶棒后抽取里面的气体,避免气泡,比例为1kg石膏粉+350~400ml纯净水(水温20~28℃)

<灌浆<

接下来将蜡树垂直居中放进专用的钢盅中,在真空中搅拌机中灌入调配后的石膏浆。灌浆时间需要严格控制在9分钟内,并停留在真空环境下20-30分钟固化。取出在室温等待3个小时,便可将石膏模取出。

<煅烧脱蜡<

蜡模在浇注时亦可挥发,但由于珠宝的精密和复杂纹理,在进行铸造前去除是必要的,同时也增强石膏模的性能。

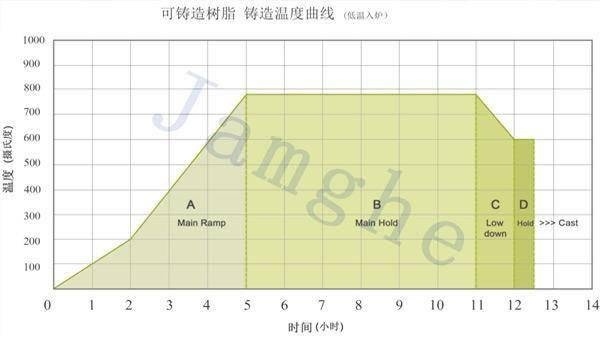

这一步需要注意两种煅烧模式:

第一种煅烧模式:

A:蜡模型开始脱落,温度从0 ℃到200 ℃设置两小时,从200 ℃到780℃ 设置3小时,根据不同大小厚度的戒指降温倒模,升温的速度应根据钢盅的大小数量、模型的厚度及体积进行调整。B:在保持780 ℃6个小时内树脂气化完成,且保温时间应根据钢盅的大小数量、模型的厚度及体积进行调整。

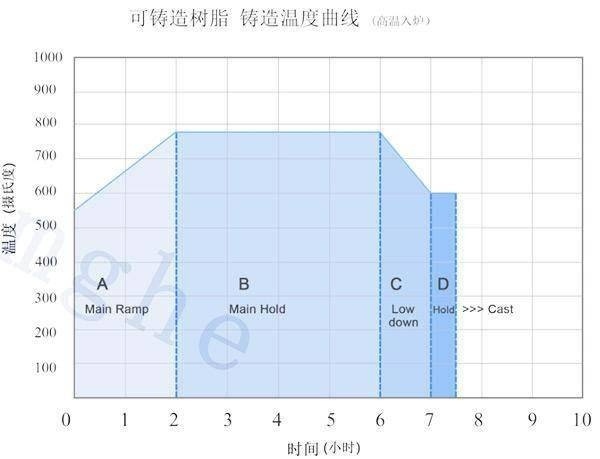

第二种煅烧模式:

A:从500 ℃入炉经过两小时达到780 ℃。全连铸提高了生产效率。

B:780 ℃保持4个小时,树脂气化完成,保温时间应根据钢盅的大小数量、模型的厚度及体积进行调整。

私人定制第五步:浇注铸造

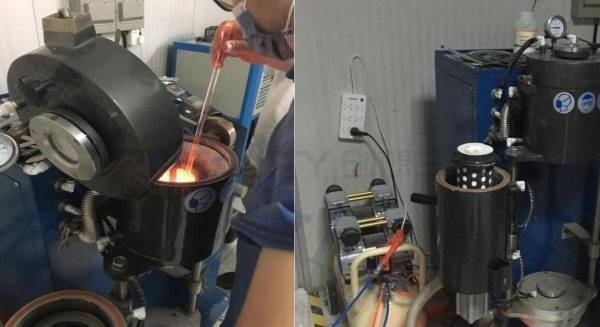

将之前计算好的金属量融化抽真空后,使用中频倒模机加压注入石膏模具中,取出放置自然冷却5~10分钟,置如水中完全冷却后即可取出铸件。

私人定制第六步:加工成型

将戒指从树干上剪下来,经过打磨、抛光、镶钻等处理,一颗属于自己亲手设计的戒指就这样大功告成了。真爱无价,仅此一枚~

如今高度发达的工业化水平,大大改善了我们的生活质量,但随着人们生活水平的不断提高,很多人都开始厌倦千篇一律的产品,随着3D打印等新兴技术的发展,个性化定制正在成为众多行业趋势。创想三维作为国内领先的3D打印设备厂商,一直致力于为传统行业和大众用户带去更多可能,细分应用领域针对性开发专用设备和解决方案,目前已珠宝行业,在工业手板、医疗定制、广告标识、创新教育、家庭DIY等众多领域,欢迎咨询。

创想三维:https://www.cxsw3d.com/